Subestações Elétricas

Comissionamento

Comissionamento é o processo de assegurar que os sistemas e componentes de uma edificação ou unidade industrial estejam projetados, instalados, testados, operados e mantidos de acordo com as necessidades e requisitos operacionais do proprietário. O comissionamento pode ser aplicado tanto a novos empreendimentos quanto a unidades e sistemas existentes em processo de expansão, modernização ou ajuste.

O objetivo central do comissionamento é assegurar a transferência da unidade civil ou industrial do construtor para o proprietário de forma ordenada e segura, garantindo sua operabilidade em termos de desempenho, confiabilidade e rastreabilidade de informações. Adicionalmente, quando executado de forma planejada, estruturada e eficaz, o comissionamento tende a se configurar como um elemento essencial para o atendimento aos requisitos de prazos, custos, segurança e qualidade do empreendimento.

Procedimento de manutenção de subestações

Na execução de trabalhos de manutenção de subestações os profissionais devem ser qualificados e autorizados para a tarefa, bem como dispor dos equipamentos de proteção coletiva (EPC) e equipamentos de proteção individual (EPI) necessários.

Os profissionais também devem ter recebido treinamentos técnicos sobre a tarefa que vão executar e treinamento da norma de segurança NR-10 do Ministério do Trabalho e Emprego. As vestimentas dos profissionais devem ser adequadas, bem como não devem portar relógio, anéis, pulseira ou qualquer outro adorno pessoal, conforme determina a NR-10.

Todo equipamento seccionado dentro de uma subestação somente é considerado desenergizado, para efeito de manutenção, quando estiver:

1. Desligado,

. Isolado,

3. Bloqueado,

4. Testado,

5. Aterrado,

6. Sinalizado.

Essa sequência de operações está defina no Capítulo 5.1 da NR-10

Tipos de manutenção de subestações

Nos equipamentos elétricos se faz necessária a manutenção para que eles possam estar sempre disponíveis, prolongando sua vida útil. Essa manutenção deve obedecer a:

. Critérios preestabelecidos pelo fabricante dos equipamentos;

. Normas Técnicas;

. Especificações de setor de engenharia da empresa.

Nesses critérios deve-se considerar o local de instalação dos equipamentos, a quantidade de operação, periodicidade de manutenção, condições físico-químicas, tensão e carga dos equipamentos.

A manutenção caracteriza-se como todo serviço de controle, conservação e restauração de um item ou instalação como objetivo de mantê-lo em condições satisfatórias de uso e prevenir anomalias, que possa torná-lo indisponível. A manutenção pode ser preventiva, corretiva ou preditiva.

Manutenção preventiva é todo controle, conservação e restauração em um item programado seguindo os critérios preestabelecidos e com a finalidade de mantê-lo em condições satisfatórias de operação e protegê-lo contra ocorrências que possam aumentar sua indisponibilidade.

Manutenção corretiva é um item indisponível ou não, com ou sem restrição, visa reparar falha ou defeito. A manutenção corretiva pode ser:

. Manutenção corretiva de emergência: intervenção de um item com a finalidade de corrigir de imediato as condições normais de operação.

. Manutenção corretiva de urgência: intervenção de um item com a finalidade de corrigir falhas ou defeitos o mais breve possível, retomando as condições normais de operação.

. Manutenção corretiva programada: intervenção de um item com a finalidade de corrigir falhas ou defeitos a qualquer tempo, voltando ás condições normais de operação.

Manutenção preditiva consiste no controle e na verificação realizados com o objetivo de verificar as condições de operação das instalações e equipamentos. Caso seja identificada alguma anomalia na manutenção preditiva, pode-se programar a realização de uma manutenção corretiva ou aumentar a frequência de monitoramento até a manutenção preventiva.

Em todas as manutenções deve ser constituído um relatório, analisando o estado dos equipamentos, os valores de ensaios e verificadas se as alterações detectadas em relação aos relatórios anteriores estão dentro dos limites preestabelecidos. Esse relatório deve fazer parte do prontuário da instalação conforme determinação da NR-10.

Requisitos para manutenção

Cada fabricante de equipamento pode ter um procedimento de manutenção diferenciado. O que está apresentado a seguir são os procedimentos, verificações, ensaios e sequência básica, podendo ser usadas para todos os equipamentos.

Para realização do serviço de manutenção da subestação devem ser providenciados alguns documentos, conforme relação a seguir.

. ART (Anotação de Responsabilidade Técnica) preenchida e recolhida por um profissional legalmente habilitado;

. Manual dos fabricantes dos equipamentos;

. Formulário de relatórios técnicos dos ensaios e verificações dos equipamentos;

. Folha de registro do relatório da manutenção anterior;

. Procedimento de trabalho padronizado conforme item 10.11 da NR-10;

. Documento da autorização comprobatória dos profissionais, conforme item 10.8 da NR-10.

Instrumentos de Ensaios

Na manutenção dos equipamentos da subestação é importante ter um diagnóstico mais apurado das condições dos equipamentos instalados. Os ensaios elétricos apresentam a situação do equipamento, avaliando a sua atual condição, identificando uma anomalia que eventualmente deixe o equipamento indisponível. A seguir são apresentados os principais instrumentos de ensaio utilizados na manutenção de uma subestação.

Megôhmetro

O megôhmetro é o instrumento usado para medir resistência de isolação, permitindo detectar e diagnosticar falhas nos equipamentos elétricos. Seu princípio de funcionamento tem como base que, aplicando-se uma tensão de corrente contínua a um isolante, a corrente que circula através dele tem três componentes distintas:

. Corrente de carga de capacitância, natural do material sob ensaio;

. Corrente de absorção dielétrica, que circula através do corpo do material;

. Corrente de fuga através do isolante, a qual tem dois componentes importantes, um significando fuga através da superfície do material e outro do próprio isolante.

Com base nesses fatores o megômetro traz uma leitura precisa dos valores de resistência dielétrica do material isolante. Esse equipamento possui três bornes em que são conectados os cabos de mesma cor com as seguintes características:

. Um borne normalmente de cor vermelha, chamado de linha (LINE), tem a função de enviar tensão para o equipamento sob ensaio.

. Outro borne de cor preta chamado de terra (EARTH), negativo ou retorno, possui a função de retornar para o instrumento o resultado dos valores de corrente de fuga do equipamento sobre ensaio.

. O terceiro borne, normalmente de cor verde, chamado de GUARD, permite eliminar correntes indesejáveis aquela leitura, como correntes parasitas e indutivas que interferem nas medições.

Nos equipamentos das subestações que possuem uma classe de tensão de 15 kV, o ensaio pode ser realizado com a tensão de 5 kV ou 10 kV do Megômetro. Deve ser adotado um cuidado especial ao realizar o ensaio no enrolamento de baixa tensão do transformador, pois nesse caso deve ser utilizada a menor tensão do equipamento, geralmente 500 V.

Ao desligar o equipamento deve-se aguardar que a luz indicativa de tensão se apague, o que leva alguns segundos, para que depois seja possível manusear os cabos.

Instrumento de ensaio de tensão aplicada (Hipot)

O Hipot é um instrumento usado para testar a isolação elétrica em aparelhos e equipamentos. O nome Hipot é a abreviação de elevado potencial em inglês, já que no seu ensaio utiliza-se uma tensão elevada.

Em condições normais, qualquer dispositivo elétrico vai produzir uma quantidade mínima de corrente de fuga, conforme a classe de tensão e rigidez dielétrica do material. Esse fenômeno trata-se de uma condição natural dos materiais, observado em sua fabricação.

No entanto, devido a problemas como absorção de umidade, acúmulo de sujeira, entre outros, a fuga de corrente pode se tornar excessiva. Essa circunstância pode causar falha na operação do equipamento, podendo danificá-lo e ainda provocar um choque elétrico em pessoas que possam entrar em contato com o equipamento defeituoso.

O teste consiste em aplicar uma elevada tensão elétrica no equipamento durante um minuto, e não pode haver o rompimento da isolação dielétrica do equipamento sob ensaio. Durante a realização do ensaio, caso ocorra a falha da isolação do equipamento sob ensaio, o Hipot deve identificar essa corrente de fuga e vir e desligar, e neste caso o equipamento está reprovado.

Eventualmente pode ocorrer de o equipamento sob ensaio apresentar falha na isolação e o Hipot não desligar, vindo a manter a elevada tensão aplicada e danificando o equipamento sob ensaio.

O instrumento vem acompanhado de um cabo para aplicação de tensão e outro para retorno, caso o equipamento sob ensaio não suporte a tensão aplicada. Normalmente, o Hipot é utilizado para ensaio em cabos de alta tensão.

O ensaio Hipot é efetuado com um esquema de ligação muito simples: o equipamento Hipot, alimentado por uma fonte de energia externa, é eletricamente conectado ao cabo ensaiado e a sua blindagem, conforme o caso. Então, o equipamento fornece um pulso de tensão ao cabo e, conforme o comportamento do mesmo, são feitas análises a respeito da possibilidade de inserção do cabo ensaiado em instalações, ou mesmo da validação do mesmo como produto.

A primeira consideração feita em relação ao equipamento diz respeito à alimentação de tensão do Hipot, bem como ao dispositivo de segurança existente no mesmo devido às altas tensões envolvidas.

Vários avisos são dados em relação a possíveis acidentes e danos sobre o equipamento. Por operar com valores altos de tensão e energia armazenada (note-se a própria função do equipamento), o Hipot exige operação cuidadosa, com atenção redobrada em todos os aspectos de segurança possíveis.

Durante a utilização do equipamento, o operador deverá ficar atento aos cuidados necessários à sua proteção.Destaca-se que o operador sempre deve preservar a maior distância possível dos componentes energizados do sistema durante a realização do ensaio (como por exemplo cabos, conectores, e o próprio equipamento Hipot). Além disso, é recomendável que os cabos ensaiados estejam dispostos de modo a correr livremente pelo ar, sem contato algum com outro ponto de possível tensão ou aterramento.

O principal dispositivo de segurança observado pela equipe no equipamento analisado foi o sistema que faz o painel do equipamento ter sempre potencial elétrico nulo (ou seja, esteja aterrado). Tal medida é essencial para evitar um eventual contato humano com as partes energizadas do Hipot, causando assim um choque elétrico.

Outro ponto que demanda grande atenção na operação do equipamento Hipot é o nível de tensão aplicado. Devido a vários tipos de referência normalmente utilizados (por exemplo, tensão fase-fase [bifásica], fase-neutro, entre outros), é comum o desacordo de medidas entre o valor pretendido e o valor prático aplicado no ensaio. Assim, é importante a conferência rotineira dos parâmetros elétricos empregados, a fim de evitar acontecimentos não desejados ou até mesmo erros de medidas por parte do equipamento, ou de leitura por parte do operador.

Sabe-se por especificação técnica que um cabo com falha na isolação, ao ser exposto ao ensaio Hipot, apresenta corrente elétrica, de vulga, crescente. Tal crescimento é limitado (interrompido) somente quando a corrente chega ao valor de corte do equipamento (valor esse que, em alguns casos, é previamente ajustado pelo operador). Daí a importância de sempre ajustar todas as grandezas envolvidas no referido procedimento antes da realização do ensaio.Principais Aplicações do Equipamento

Os principais usuários do equipamento Hipot são fabricantes de cabos e fios, concessionárias de energia elétrica, empresas de telecomunicações e profissionais atuantes na engenharia de campo.

Procedimentos Anteriores ao Ensaio

Aterramento e Segurança

Para um ensaio bem sucedido e sem imprevistos ou acidentes, é fundamental que, antes de tudo, todas as normas e procedimentos de segurança sejam obedecidos por completo. Portanto, deve-se escolher um operador qualificado e consciente para efetuar o manuseio do equipamento de ensaio (Hipot), bem como dos cabos, fios de conexão e demais materiais envolvidos no processo de teste.

Além disso, um bom aterramento do sistema é essencial para que não haja nenhum acidente envolvendo tensões indesejadas, que eventualmente venham a surgir no ambiente de ensaios. Portanto, o primeiro passo após a verificação da segurança do equipamento e do operador é efetuar e conferir o aterramento do equipamento, bem como de sua carcaça. Deve-se assegurar a conexão correta com um aterramento confiável, por segurança e confiabilidade dos testes que se seguem.Conexões de Alimentação de Energia no Sistema

Em seguida, deve-se efetuar a conexão da alimentação do Hipot, novamente conferindo o aterramento do sistema. Então, faz-se a conexão da fonte de energia e do cabo de alta tensão nos bornes apropriados. Estas últimas conexões também devem ser corretamente ligadas ao aterramento do circuito através de cabos apropriados.

Nesse momento, o terminal guard se mostra relevante, pois tem como função principal a proteção tanto da carcaça do equipamento Hipot, de seus circuitos internos e das conexões feitas. O terminal deve ser aterrado solidamente, para garantir potencial nulo nos pontos necessários.

Fazer as conexões na ordem e disposição correta é essencial para garantir a proteção total durante o ensaio, bem como para garantir leituras confiáveis da corrente de fuga, resistência de isolação do material testado, entre outras. Para isso, o operador deve sempre seguir as instruções do fabricante do equipamento Hipot e do cabo ensaiado, assegurando-se de que nenhum limite físico está sendo extrapolado.Conexão dos Cabos Ensaiados

As conexões do cabo a ser ensaiado são esclarecidas no manual de acordo com o tipo de cabo utilizado (com referência à presença de blindagem e o tipo de construção, monofásico ou trifásico).

Por último, deve-se ajustar o potenciômetro do equipamento para um valor adequado de corrente de desligamento. O fabricante recomenda, inicialmente, o valor máximo de 5 mA.Ajustes e Procedimentos de Ensaio

Ajuste do Nível de Tensão

Ao ligar o equipamento, deve-se verificar se os ajustes de tensão estão adequados (ajuste girado para a posição “partida”). Uma vez corrigidas possíveis divergências de ajuste e referenciais, a lâmpada de AT deve acender, indicando que o equipamento está pronto e habilitado para fornecer tensão para realizar o ensaio.

Em seguida, deve-se ajustar o nível de tensão para o valor desejado (conforme normas vigentes e especificação do solicitador do ensaio). Deve-se lembrar sempre que, por se tratar de ensaios com tensões altas, todo ajuste realizado no equipamento deve se dar de forma lenta, a fim de prevenir variações elétricas excessivamente bruscas e, consequentemente, evitar o desligamento do aparelho ou a atuação de alguma proteção de forma inadequada.A essa altura, o operador já deve poder efetuar a leitura da corrente de fuga existente no cabo ou material testado. A partir daí, é trabalho do engenheiro ou operador do ensaio tomar medidas para verificar se a corrente de fuga está dentro do limite adequado. Caso isso não ocorra, devem-se tomar as atitudes necessárias em relação ao material de ensaio.

Escolha do Nível de Tensão Apropriado

O próprio fabricante do equipamento Hipot fornece uma lista de valores de níveis de tensão médios segundo várias normas internacionais, quais sejam: VDE (Verband der Elektrotechnik, Elektronik Und Informationstechnik – Associação de Eletrotécnica, Eletrônica e Tecnologia da Informação), IEC (International Electrotechnical Comission – Comissão Internacional de Eletrotécnica), IPCEA (Insulated Power Cable Engineers Association – Associação de Engenharia de Cabos Isolados) e AEIC (Association of Edison Illuminating Companies – Associação de Empresas de Iluminação Edison).

Medidas e Resultados do Ensaio

Uma vez definidos os parâmetros iniciais do ensaio, e tendo ajustado o equipamento corretamente, pode-se proceder ao ensaio propriamente dito. Novamente, devem-se conferir todas as conexões elétricas do cabo testado e dos bornes do equipamento. Caso algo esteja fora de acordo com o manual do fabricante e as respectivas normas, deve-se efetuar o ajuste antes de continuar o ensaio.

As medidas retiradas no ensaio devem ser analisadas de forma segura, para que não ocorram erros devido a falhas de leitura ou análise de resultados. É necessário que o ensaio seja feito corretamente, pois não é aconselhável realizar o ensaio de tensão aplicada no cabo várias vezes, pois mesmo não sendo considerado um ensaio destrutivo pode comprometer a vida útil do cabo devido ao nível de tensão aplicada ser superior ao de sua utilização normal.

Tendo obedecido todos os procedimentos mostrados neste capítulo, o ensaio deve resultar em medidas confiáveis e úteis para determinação de vida útil de cabos, validação de instalações, entre outras aplicações.

Pesquisas relacionadas a hipot

hipot locação

hipot digital

hipot 60kvMicrohmímetro

É um instrumento utilizado para medir com precisão valores baixos de resistência de contato em disjuntores e chaves seccionadoras. Também pode ser utilizado para medir resistência ôhmica do enrolamento dos transformadores. Normalmente, a corrente utilizada para testes varia entre 1 mA e 100 A. Durante o ensaio é aplicada uma corrente elétrica que, ao percorrer o equipamento sob ensaio, promove uma queda de tensão. De acordo com a primeira lei de Ohm, ao dividir a tensão medida pela corrente elétrica aplicada, obtém-se a resistência elétrica.

Medidor de relação de espiras TTR

TTR é o instrumento utilizado para medir com precisão a relação entre espiras de um transformador. Sendo o transformador uma máquina magnética que trabalha com uma proporção entre enrolamentos, pela medição da relação entre eles podemos avaliar a situação dos enrolamentos, quanto á relação de transformação e também quanto á continuidade.

O instrumento mede a relação de espira, a comutação de fase e a polaridade nos transformadores de força, nos transformadores de potencial (TP) e de corrente (TC).

Quatro cabos acompanham o instrumento, dois comumente chamados H1 e H2, com a função de excitar a bobina de maior tensão, e os cabos X1 e X2, com função de medir a corrente na bobina de menor tensão do transformador.

Na medição é importante buscar a informação do tipo de ligação primária e secundária do transformador sob ensaio, assim como a sua tensão de operação no primário e no secundário.

O medidor de relação de espiras pode ser digital (TTR eletrônico) ou analógico (TTR de manivela).

ANÁLISE DE ÓLEO DE TRANSFORMADOR

Análise Cromatográfica

A Análise Cromatográfica dos gases determina a concentração dos gases dissolvidos no óleo mineral isolante. A sua formação no interior dos equipamentos pode ser causa de algum tipo de problema, como mau contato entre componentes internos, fugas de energia entre espiras, esforço à altas correntes de curto circuito e tempo de trabalho prolongado com cargas elevadas.

Análise Físico Química

Os óleos minerais nos transformadores, além da propriedade de isolamento, têm a função de resfriamento. Assim o elemento fluído transfere o calor desenvolvido e gerado nos circuitos magnéticos dos enrolamentos e também no núcleo ferro magnético, através das correntes convectivas para a carcaça do transformador e este, por sua vez transfere este calor para o meio ambiente. Como o papel é também um agente isolante, cabe ao óleo fazer o isolamento dos enrolamentos entre eles e em relação ao circuito magnético e a carcaça.

A análise físico-química determina a capacidade de isolação e o estado de envelhecimento do óleo mineral. Os resultados são comparados aos valores pré-estabelecidos em normas. Valores fora dos limites especificados indicam necessidade de tratamento termo-vácuo, substituição ou regeneração do óleo mineral

Testes Elétricos de Materiais Isolantes

A preocupação com o desenvolvimento de técnicas e instrumentos de testes de isolação de equipamentos elétricos remonta aos primeiros estágios da produção de energia elétrica para iluminação e força. A princípio a resistência de isolamento era medida com corrente contínua CC; este método continua, aplicando-se quase que com exclusividade, mesmo depois do aparecimento da corrente alternada CA. No início do século, apareceu na Inglaterra o primeiro instrumento, registrado com o nome de "megger", construído exclusivamente para medidas de isolamento. Este instrumento foi aperfeiçoado ao longo dos anos e adaptado à evolução da eletricidade, com escalas de tensões mais altas, de forma que, hoje em dia, continua send um dos instrumentos mais utilizados para medir a resistência de isolamento dos equipamentos elétricos.

À medida que as máquinas elétricas aumentavam de tamanho, foram introduzidas novas técnicas de testes para cobrir algumas lacunas existentes, não satisfeitas plenamente com os testes com CC. Graças a isso, hoje se dispõe de uma variedade de técnicas de ensaios para verificar as condições de isolamento dos equipamentos elétricos.

a) Testes CC

. Testes de alta tensão em gradientes escalonados.

. Testes de alta tensão de valor fixo.

. Teste de resistência de isolamento.

. Determinação dos índices de polarização e absorção.

b) Testes com CA

. Testes de alta tensão com frequência industrial.

. Teste de ala tensão com transformador ressonante.

. Testes de alta tensão com baixa frequência (0,1 Hz).

. Testes das perdas dielétricas e fator de potência.

. Testes de descargas por corona (valor médio e de pico).

. Testes de impulso com alta frequência.

Técnicas modernas de eletrônica e de software estão sendo aplicadas no esforço de detectar pequenos sinais na presença de ruído. Também está em estudo o desenvolvimento de geradores compactos e leves que gerem ondas senoidais amortecidas em forma exponencial. Desta maneira serão conseguidos sinais de alta tensão e baixa frequência com fontes de tamanho e peso relativamente reduzidos. Outro problema em estudo se refere à determinação da vida remanescente de isolação. Estudos para responder a estas perguntas estão sendo desenvolvidos por meio de sistemas inteligentes que analisam os parâmetros fornecidos por testes na isolação.

2.2 TESTES COM CORRENTE CONTÍNUA

O circuito dielétrico equivalente de um equipamento elétrico, formado pelos condutores dos enrolamentos, material isolante e a estrutura de ferro, pode ser considerado, para nosso objetivo, um condensador de placas paralelas.

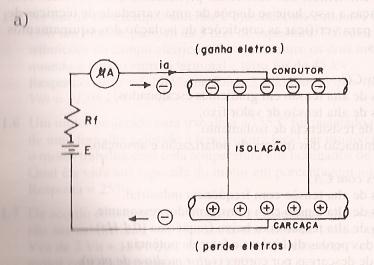

Ao aplicar ao enrolamento de uma máquina uma tensão CC, Figura 2.1 (a), podemos observar a circulação de uma corrente elétrica, it, de características transitórias. Estudos a respeito têm demonstrado que esta corrente é formada por três componentes básicos: a) corrente capacitiva ic; b) corrente de absorção ia; e c) corrente iônica ou de condução ii.

Figura 2.1 - a) Teste de um dielétrico com CC.

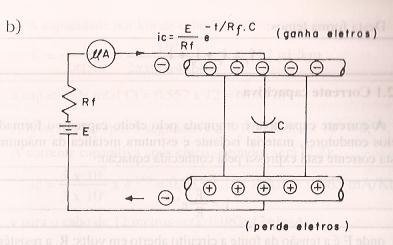

Figura 2.1 - b) Corrente capacitiva;

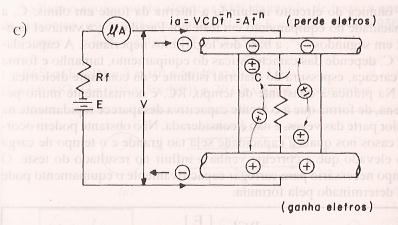

Figura 2.1 -c) Corrente de absorção;

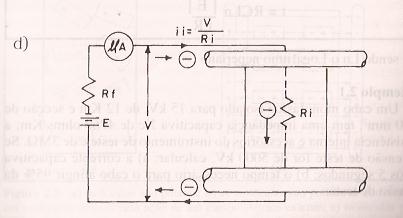

Figura 2.1 - d) Corrente de condução.

Desta forma temos:

2.2.1 Corrente capacitiva

A corrente capacitiva é originada pelo efeito capacitivo formado pelos condutores, material isolante e estrutura metálica da máquina. Esta corrente está expressa pela equação:

Onde E é a tensão da fonte a circuito aberto em volts; R, a resistência ôhmica do circuito incluindo a interna da fonte em ohms; C, a capacitância do equipamento em Farads; t, a variável tempo, em segundos; "e", a base dos logaritmos neperianos. A capacidade, C, depende das características do equipamento, tamanho e forma da carcaça, espessura do material isolante e da constante dielétrica.

Na prática a constante de tempo, RC, é normalmente muito pequena, de forma que a corrente capacitiva desaparece rapidamente na maior parte das vezes, e não é considerada. Não obstante podem ocorrer casos nos quais a capacidade seja tão grande e o tempo de carga tão elevado que a corrente venha influir no resultado do teste. O tempo necessário para carregar capacitivamente o equipamento pode ser determinado pela fórmula:

Sendo Ln o Logaritmo neperiano.

2.2.2 Corrente de absorção

Esta corrente é devida à polarização das moléculas do dielétrico. As moléculas são eletricamente neutras em seu conjunto, ou seja, são formadas por um número igual de cargas positivas e negativas. Se os centros da carga positiva e negativa coincidirem num mesmo ponto, diz-se que as moléculas são polares ou dipolos permanentes. Se, pelo contrário, os centros de cargas coincidem, diz-se que as moléculas são não polares.

Um dipolo consta de duas cargas iguais, uma positiva e outra negativa, situadas a certa distância; o dipolo se define quantitativamente mediante o seu momento dipolar, isto é, mediante o produto de uma das cargas pela distancia entre os centros de carga de cada uma. Este número mede a tenência dos dipolos a se orientarem quando submetidos à ação de um campo elétrico. As moléculas não polares, quando submetidas à ação de um campo elétrico, modificam sua estrutura atômica, de forma que as cargas positivas se deslocam no sentido do campo, e as negativas em sentido oposto, formando os dipolos temporários. Cessando a ação do campo, voltam imediatamente para a posição que a mantinha pressionada. Em geral as moléculas polares contêm uma constante dielétrica alta (água 81), se comparada às moléculas não polares (mica 3 a 6). Nos dielétricos industriais uma das polarizações predominantes é formada nas interfaces de materias heterogêneos, principalmente se a resistência mecânica for muito diferente e existir grande acúmulo de sujeira.

O processo de polarização é relativamente lento; as moléculas não polares se orientam mais rapidamente do que as moléculas polares, já que, para formar dipolos orientados, necessitam de um deslocamento eletrônico muito menor. O tempo necessário para a polarização de todas as moléculas depende fundamentalmente das características do dielétrico, ou seja, da quantidade e tendência à polarização das moléculas polares existentes no mesmo. Na pratica, o tempo necessário para considerar um isolante polarizado (um motor, por exemplo, em condições normais de funcionamento) é de dez minutos.

A energia aplicada ao dielétrico se transforma uma parte em calor, devido à fricção intermolecular no acomodamento dos dipolos; outra parte é absorvida pelo dielétrico e armazenada no mesmo, em função do alinhamento dos dipolos; esta energia se manifesta na tensão remanescente entre as placas do capacitor após desligada da fonte de tensão. Por razões de segurança, tanto das pessoas como do equipamento, esta energia deverá ser descarregada imediatamente após o teste, curto-circuitando os enrolamentos contra o núcleo, por um tempo nunca inferior a quatro vezes o tempo que a tensão permaneceu aplicada.

A corrente de absorção pode ser expressa pela fórmula abaixo:

Se a constante de tempo é pequena, a corrente capacitiva será desprezível depois de alguns segundos, por outro lado, se a corrente de condução for muito pequena, a corrente lida no microamperímetro poderá ser confundida com a corrente de absorção. Se a corrente de condução não for desprezível, como ocorre na maioria dos casos, esta pode ser estimada como aquela corrente que circularia pelo microamperimetro depois que o dielétrico fosse totalmente carregado, ou seja, quando as correntes capacitiva e de absorção forem tão pequenas que a corrente no microamperimetro permaneça praticamente constante, o que normalmente ocorre depois de 8 a 10 min de aplicada a tensão. A corrente de condução pode também ser calculada pela seguinte equação:

Onde i1, i3,16 e i10 são as correntes lidas no microamperímetro para os tempos de 1, (3,16) e 10 unidades de tempo respectivamente; se a unidade de tempo escolhida é 1 minuto, os tempos seriam 1, (3,16) e 10 minutos respectivamente. Uma vez calculada a corrente ii, conforme a fórmula acima, a corrente de absorção ia, será calculada subtraindo, da corrente lida no microamperimetro, a corrente de condução ii.

Trançando sobre um gráfico de coordenadas de tempo-corrente, em escala logarítmica, os valores de corrente obtidos para os tempos 1, (3,16) e 10 unidades de tempo, resultará uma linha reta.

A constante n pode ser calculada pela fórmula:

O valor de n varia entre zero e um, e define a taxa de absorção do dielétrico e suas impurezas para cada caso em particular. Uma vez que a corrente de absorção é uma função exponencial, n definirá a inclinação da reta.

2.2.3 Corrente de condução

A corrente de condução representa a verdadeira corrente de fuga que define a resistência de isolamento do dielétrico. Esta corrente te dois componentes básicos: a) componente superficial, que flui sobre a superfície do dielétrico; e b) componente volumétrica, que flui através da espessura do isolante. A corrente superficial é devida a ionizações formadas por dissoluções de uma infinidade de partículas ambientais depositadas sobre a superfície do isolante, tais como: óleo, graxa, polvo de carvão de escovas e outros materiais oriundos do processo de fabricação. Esta corrente poderá fornecer uma ideia das condições reais da isolação, por esta razão deverá ser, sempre que possível medida à parte. A corrente de condução volumétrica é uma indicação da concentração iônica e mobilidade no material. Estes íons são frequentemente originados pela dissolução de materiais eletrolíticos procedentes de impurezas de fabricação e montagem, e por umidade absorvida d ambiente. A água é sumamente eficiente na redução da resistência ôhmica por incrementar a concentração iônica e mobilidade dos materiais, tanto superficial como volumetricamente.

A corrente de condução iiestá determinada pela lei de Ohm:

Onde Ri é a resistência ôhmica de isolamento, e E, a tensão aplicada ao dielétrico.

Figura 2.3 - Exemplo de um teste de cc.

Teoricamente a resistência de isolamento deverá permanecer constante para qualquer valor de tensão da classe de tensão do mesmo. Se isso acontecer, poderemos afirmar que a isolação está suportando e que o dielétrico poderá ser destruído se a tensão continuar aplicada.

2.3 MEDIDAS DE ISOLAMENTO, O MEGGER

A resistência de isolamento pode ser determinada pela lei de Ohm, como vimos na seção anterior, aplicando uma tensão de corrente contínua e medindo a corrente que circule pelo galvanômetro. A resistência de isolamento é expressa em megaohms (106 ohms) em função dos grandes valores manipulados.

Um dos primeiros instrumentos projetados exclusivamente para as medidas de isolamento foi o "megger", marca registrada da James Bidle.

O megger foi introduzido na Inglaterra no ano de 1904 e na América em 1910; ao longo dos anos foi honrado como um dos instrumentos mais eficientes nos testes de avaliação do isolamento dos equipamentos elétricos. O "megger" acompanhou o desenvolvimento industrial de forma que, à medida que os equipamentos elétricos aumentavam de potencia e tensão, eram introduzidos novos instrumentos, com tensões e escalas maiores, desta maneira encontram-se, hoje em dia, instrumentos com escalas que chegam a 500.000 MW e 100.000V, em comparação com os fabricados originalmente de 500 MW e 500 V.

A importância atual do "megger", como instrumento de avaliação da isolação, baseia-se em uma compreensão melhor dos fenômenos de polarização dos dielétricos e no aperfeiçoamento das técnicas de teste com corrente contínua.

2.3.1 Princípio de funcionamento

O "megger" é fundamentalmente um ohmímetro de ímã permanente e bobinas cruzadas, de forma que as leituras são precisas e independentes da tensão de alimentação. Figura 2.4. O ohmímetro consiste, em essência, de duas bobinas montadas sobre um mesmo sistema móbil, juntamente com o ponteiro, livre para rodas num campo magnético permanente. O sistema é fixado em uma mola e gira sobre um mancal de rubi. A bobina deflectora A é conectada em série com a resistência de amortecimento R' e a resistência de teste, conectada aos terminais "line" e "Earth". A bobina B está ligada em série com a resistência de controle R. As boinas A e B estão montadas no sistema móbil com determinado ângulo entre elas e conectadas de tal forma que produzam torques em sentidos opostos. O ponteiro, não obstante, se deslocará em um sentido tal que os dois torques fiquem em equilíbrio.

Figura 2.4 - Princípio de funcionamento do megger: A, bobina principal; B, bobina de retenção; R, R' resistências de amortecimento.

Quando a isolação em teste for perfeita, ou não for colocada nenhuma resistência entre os terminais "line" e "Earth", não circulará corrente pela bobina A. A bobina B, no entanto, receberá corrente e tenderá a ocupar uma posição perpendicular aos polos, indicando sobre a escala a leitura de "inf" (infinito). Quando uma resistência de valor infinito for conectada nos terminais "line" e "Earth", circulará uma corrente pela bobina deflectora A, que produzirá um torque de sentido contrário da bobina B, de forma que a estrutura girará até os dois torques se igualarem. A bobina B atua, pois, como uma mola de retenção.

A bobina de controle é dividida em duas partes, formando um sistema instável. A parte principal B desenvolve um torque proporcional ao campo do ímã permanente. A outra parte B' é montada fora do campo do ímã permanente, e conectada em série com a principal B, mas conectada em oposição, de forma que os campos magnéticos externos tenham os seus efeitos neutralizados mutualmente. Em outras palavras, qualquer campo externo que tenda a deslocar a estrutura da posição de infinito produzirá torques idênticos e de sentidos contrários; o instrumento é imune a esse tipo de erro.

Se os terminais "line" e "Earth" forem curto-circuitados, o ponteiro simplesmente se deslocará para a posição zero da escala. A resistência amortecedora R' oferece proteção contra correntes excessivas na bobina A. Retirando o curto-circuito, o ponteiro se deslocará para a posição de "inf" na escala.

Em "meggers" manuais a precisão do instrumento não é afetada por variações de velocidade da manivela, nem pela perda parcial do magnetismo do ímã permanente, uma vez que as duas bobinas são atingidas pelo mesmo efeito.

A Figura 2.4 mostra a forma como o terminal de linha é guardado por um anel metálico para prevenir-se contra erros devidos às correntes de fuga nos outros terminais; esta corrente é derivada e levada para a fonte sem passar pela bobina deflectora Figura 2.5.

Figura 2.5 - Vista externa de um megger manual.

2.3.2 Verificação da calibração

O procedimento exposto é geral e deverá ser validado para a maior parte dos tipos de instrumentos disponíveis no mercado:

a) Medir a resistência ôhmica da bobina A, com uma ponte de Wheatstone entre os terminais "line" e "Earth";

b) Selecionar uma década, ou reostato, com um valor de resistência nunca inferior a 10% do valor da resistência encontrada no item a;

c) Conectar aos terminais "line" e "Earth" uma década de 100MW, com isolamento mínimo igual ou superior à tensão do "megger";

d) Selecionar a escala de tensão do megger que se deseja calibrar. Atende para não aplicar na década uma tensão superior à classe de isolamento da mesma;

e) Energizar o megger e registrar o valor da leitura na ficha de calibração;

f) Conectar o reostato, ou década do item b, nos terminais "line" e "guard";

g) Regular a década conectada nos terminais "line" e "Earth" para 1 MW;

h) Energizar o megger e ajustar o reostato para que o ponteiro indique a leitura encontrada para 10 MW. Mantendo o reostato nesta posição, o ponteiro indicará sempre a resistência conectada aos terminais "line" e "Earth" multiplicada por 10. A resistência está expressa pela seguinte fórmula:

Onde Rm é a resistência indicada pelo instrumento; Rx, a resistência conectada aos terminais "line" e "Earth"; Ra, a resistência medida da bobina B; Ry, a resistência ajustada no reostato.

i) Incrementar sucessivamente a resistência da década de 1 MW para 100 MW. O valor máximo da escala que poderá ser ajustado será 100 x 100 = 10000 MW;

j) Repetir o procedimento para todas as escalas do megger.

2.3.3 Preparativos para o teste

a) Transportar o equipamento para o local do teste na posição horizontal e em base elástica, para evitar vibrações e golpes;

b) Colocar o instrumento ao lado do equipamento em teste, sobre base firme e horizontal. Nivele o instrumento ajustando os parafusos da base, de formai que a bolha de água fique totalmente centralizada;

c) Conectar os cabos aos terminais "line", "Earth" e "guard" do instrumento; tomar cuidado no manuseio para não dobrar os cabos excessivamente nem sujar com graxa ou outros produtos que possam estragar a isolação dos mesmos; evite rigorosamente pisar e colocar pesos em cima dos cabos e do instrumento;

d) Ajuste do infinito, "inf". - suspender os terminais dos cabos de forma a isolá-los entre si; selecionar a tensão de teste e a escala inferior, ligar o motor ou girar a manivela manualmente à velocidade normal. Se o "megger" estiver bem ajustado, o ponteiro se deslocará lentamente para a posição "inf", caso exista algum desvio deverá ser ajustado. Verificar todas as escalar em sentido crescente na tensão que será realizado o teste;

e) Cheque do zero - Depois de checar a posição de "inf", e com a tensão normal de teste, encostar rapidamente os terminais "line" e "Earth" e observar se o ponteiro se desloca subitamente para a posição zero da escala; caso isto não aconteça, verificar se os cabos estão partidos ou mal conectados;

f) Conectar as garras dos cabos ao equipamento de acordo com o teste correspondente. Selecionar a tensão de teste adequada e a menor escala do instrumento. Vá selecionando as escalas superiores de forma a obter leituras o mais precisas possível;

g) Tomar as leituras de isolamento nos tempos respectivos conforme o procedimento específico para cada teste;

h) Desligar o megger e colocar a chave de funções na posição de descarga, "discharge", para descarregar as energias capacitiva e de absorção. O tempo necessário para a descarga total do dielétrico é estimado em quatro vezes superior ao tempo que estiver energizado, ou seja, se o teste durou 1 minuto, o tempo necessário para a descarga total será de 4 minutos. A descarga também pose ser realizada com ajuda de um bastão de descarga curto-circuitando os terminais do instrumento contra a carcaça, através de um resistor para limitar o valor da corrente.

Se não existir um megger disponível, a resistência de isolamento pode ser medida com a ajuda do circuito da Figura 2.6. Um voltímetro de CC de alta sensibilidade, 100 ohms por volts pelo menos, é conectado em série com o enrolamento da maquina através de um diodo.

Figura 2.6 - medida da resistência de isolamento de uma máquina rotativa, quando não se dispõe de um megger.

A seguinte sequência é recomendada:

1) Selecionar a escala do voltímetro em 500 ou 600 V;

2) Com os cabos L1 e L2, desconectados da máquina, fechar a chave CH1; regular a tensão no transformados para o voltímetro indicar a tensão de teste desejada U1.

3) Conectar o cabo L1 ao enrolamento da máquina, curto-circuitando todos os extremos do enrolamento; conectar L2 à carcaça da máquina;

4) Abrir a chave CH1; à medida que o dielétrico se carrega, a tensão no voltímetro cai decrescendo até estabilizar, leia e registre a tensão U2 nos períodos determinados.

A resistência de isolamento é calculada pela fórmula:

Onde Ri é a resistência de isolamento da máquina; Rv a resistência interna do voltímetro; U1, a tensão no voltímetro com a chave CH1 fechada; U2, a tensão no voltímetro depois de um determinado período (1 minuto ou dez minutos), com a chave CH2 aberta.

2.4 FATORES QUE INFUENCIAM A RESISTENCIA DE ISOLAMENTO

Existem alguns fatores que podem influenciar a resistência de isolamento de forma acentuada, e que deverão ser levados em conta para uma correta interpretação dos testes.

2.4.1 Influência do estado da superfície

Materiais condutores estranhos, tais como polvo de carbono, quando depositados sobre a superfície dos isolantes e superfícies não isoladas, como conectores, coletores, etc., reduzem a resistência de isolamento superficial. Por outro lado materiais não condutores podem fazer-se condutores quando mesclados com óleos e graxas. Isto alcança importância especial nas maquinas de coletor, devido à grande quantidade de material condutor exposto. Por esta razão o dielétrico devera estar perfeitamente limpo, antes da realização dos testes.

2.4.2 Influencia da umidade superficial

Indiferentemente da limpeza, quando o dielétrico estiver a uma temperatura inferior à de orvalho, se formara um filme de umidade condensada sobre a superfície; esta será absorvida pelos materiais isolantes, devido à higroscopia dos mesmos. A condensação será mais agressiva no caso em que os materiais encontrem com a superfície suja. Neste caos a resistência de isolamento será muito pequena.

2.3.3 Influência da temperatura

A resistência de isolamento varia extraordinariamente com a temperatura. Nas maquinas rotativas pode ser considerado que, a cada 5ºC de elevação da temperatura, a resistência de isolamento se reduz à metade; por exemplo, se um motor a 20ºC tem uma resistência se isolamento de 50 a 25 MW, respectivamente.

Para poder comparar os valores e isolamento ao longo da vida útil dos equipamentos é necessário que os resultados dos diferentes testes sejam corrigidos para o mesmo valor de temperatura. Existem tabelas que fornecem estes índices de correção para os diferentes tipos de equipamento.

Figura 2.7 - Verificação da resistividade de um isolante típico com a temperatura.

2.4.4 Influência do nível de tensão

A medida da resistência de isolamentos de m equipamento elétrico em condições satisfatórias de funcionamento devera incrementas em função do tempo, umas vez que as correntes capacitivas de absorção são decrescentes, como foi exposto em 2.2.1 e 2.2.2.

A resistência de isolamento não é influenciada pelo nível de tensão do teste, quando a isolação estiver em boas condições, entretanto, os testes de isolamento são normalmente feitos com tensões que variam de 500 a 5000 V. Ao longo do teste serão sugeridos níveis de tensão para cada equipamento em particular.

2.5 ÍNDICES DE POLARIZAÇÃO E ABSORÇÃO

A Figura 2.8 representa a clássica curva se secagem de uma maquina rotativa; o equipamento foi colocado numa estufa a 25ºC e regulada pela a temperatura final permanente de 75ºC; foram realizadas medidas da resistência de isolamento a cada 4 horas e as leituras tomadas a 1 e 10 minutos após a aplicação de cada tensão. Nas abscissas, foi colocado o tempo em horas que o equipamento permaneceu na estufa e nas ordenadas, as resistências de isolamento lidas com 1 e 10 minutos.

Pode ser observado que, à medida que a temperatura aumenta de 25 para 75ºC, a resistência de isolamento decresce (paragrafo 2.4.3); por outro lado, à medida que a umidade é expelida, a resistência de isolamento aumenta; ao cabo de 100 horas de estufa, aproximadamente, a resistência de isolamento parou de crescer e permaneceu constante, o que significa que o equipamento já estava seco.

Define-se o índice de polarização de um equipamento elétrico como a razão das resistências de isolamento lidas com 10 minutos a 1 minuto. Define-se o índice de absorção como a razão das leituras de isolamento lidas com 1 minuto e 30 segundos.

Figura 2.8 - Curva clássica de secagem do enrolamento de uma máquina.

Se fossem calculados os índices de polarização ao longo do período de secagem, poderíamos verificar que, durante as primeiras horas, o índice de polarização diminui chegando a um valor crítico aproximadamente 20 horas depois de começar a secagem; isto pode ser explicado como consequência da dilatação das moléculas de agua e do aumento, devido à temperatura, de sua capacidade de dissolução de impurezas e formação de íons. Por outro lado, à medida que o grau de secagem aumenta, os índices de polarização e absorção também aumentam; pode observar-se que o índice de polarização alcança seu valor máximo quando a maquina está totalmente seca. Isto converte o índice de polarização em um eficiente método para a avaliação do grau de umidade dos equipamentos elétricos. Tabela 14.8.

Tabela 14.8

2.6 TESTE DE ISOLAMENTO COM ALTA TENSÃO CC

Os testes com alta tensão CA são considerados normalmente destrutivos e são aplicados de forma sistemática em processos de fabricação, bom como por exigências contratuais ou pelo controle de qualidade da própria empresa. Estes ensaios são aplicados na maioria dos casos para garantir que um determinado isolante suporte, por um tempo definido, um nível de tensão determinado. Em função disso, os testes de alta tensão são considerados testes de "passa não passa". Não obstante, em ensaios com CC, é possível para um operador, com alguma experiência, prevenir uma falta, na maior parte dos casos, antes que ela aconteça. Por esta razão, os ensaios com CC são amplamente utilizados em manutenção.

A Figura 2.9 representa, de forma sucinta, o diagrama de um equipamento para testes de alta tensão CC. O equipamento está conectado ao terminal de um cabo de alta tensão; a corrente de fuga através da superfície da porcelana é levada por meio de um dos cabos paralelos diretamente ao terminal do transformador sem passar pelo medidor.

Figura 2.9 - Diagrama simplificado de um instrumento de teste com CC.

Um dos métodos de teste mais utilizado consiste na aplicação da tensão de forma escalonada progressiva. Isto tem como objetivo determinar a corrente de fuga em função do tempo, para cada um dos diferentes níveis de tensão. Em um isolante limpo, seco e livre de bolhas de ar, a corrente iônica cresce linearmente com a tensão de acordo com a lei de ohm. A corrente de absorção é calculada pelo principio de superposição e está expressa pela fórmula:

Onde iaé a corrente de absorção em amperes; Ek é a tensão de cada degrau me volts; C a capacitância do sistema em Farads; D o fator de proporcionalidade; k o degrau de tensão considerado; t o tempo de duração de um ensaio em minutos; N o intervalo de tempo entre cada degrau de tensão, na taxa de absorção como definido em 2.2.2.

2.7 MEDIDAS DAS PERDAS DIELÉTRICAS

A tensão alternada submete as moléculas do dielétrico a uma serie de esforços e deslocamentos proporcionais à frequência. Como os materiais não são perfeitamente elásticos, devido à viscosidade ou fricção intermolecular, a energia aplicada ao dielétrico na expansão não corresponde à devolvida na compressão; a diferença dessa energia é transformada em calor e constitui o que é chamado, por similaridade com o magnetismo, histerese dielétrica ou perdas dielétricas.

Além das perdas por histerese, existem as perdas por joule devido às correntes de condução, medidas nos testes de CC; estas perdas não se comete grande erro ao considerar as perdas por histerese coo perdas dielétricas totais. Estas perdas podem ser matematicamente pela fórmula:

Onde Kc é uma constante típica do material (perdas específicas emW/cm³por período e por kV/mm de campo elétrico); f é a frequência em Hz; e E, o campo elétrico médio do dielétrico em kV/mm.

Um dielétrico pode ser representado, para efeitos de calculo, por um capacitor ideal em paralelo com uma resistência de valor tal que V²/R represente as perdas no dielétrico. Como um capacitor ideal não tem perdas, a constante Kc apresenta um ótimo índice para a medida da qualidade dos materiais isolantes. Não obstante, na prática resulta mais interessante à medida da tgd conforme mostrado na figura 2.11, já que essa não depende do volume do dielétrico em teste.

Nos testes práticos de campo o ângulo d resulta muito pequeno, de forma que tgd = send

O tgd representa o fator de potência do dielétrico.

O fator de potência é muito sensível a variações de umidade no dielétrico, o que pode ser explicado pelo alto fator de potência da agua, comparado com outros materiais (tabela 2.1). Isto converte a media do fator de potencia num ótimo índice para avaliar as condições dos dielétricos, no que respeita a presença de materiais estranhos, tais como agua, pó, graxa, etc.

Figura 2.11- Diagrama fasorial das perdas dielétricas

Tabela 2.1

A temperatura influencia consideravelmente as características dielétricas dos isolantes. A Figura 2.12 mostra a variação das perdas dielétricas e constante dielétrica em função da temperatura e da frequência, para os polímeros polar e não polar. Os polímeros polares apresentam regiões de temperatura critica na qual as perdas e constante dielétrica se elevam de forma brusca.

Para poder comparar o valor do fator de potencia nos diferentes testes ao longo da vida útil dos equipamentos, e desta forma detectar alterações no dielétrico, é necessário que os mesmos sejam relativos a uma mesma temperatura. Existem tabelas de correção para referenciá-los a 20ºC para os equipamentos mais importantes. O critério que deverá ser aplicado para a determinação da temperatura será discutido oportunamente na aplicação especifica do teste a cada tipo do equipamento.

O gelo tem fator de potencia igual a 1, por esta razão os teses de fator de potencia nunca deverão ser realizados abaixo da temperatura de congelamento da água.

Um dos primeiros instrumentos desenvolvidos para testes de campo de perdas dielétricas apareceu em 1929, desenvolvido por Franck C. Doble. A Figura 2.13 mostra o principio de funcionamento de um campo medidor de fator de potencia da empresa "Doble EngineeringCompany". A saída "A" serve para ajuste do instrumento. Com o amplificador conectado na posição B, a leitura do medidor dependera da tensão nos terminais Rs, ou seja, do produto da corrente I que circula pelo dielétrico pelo valor da resistência fixa Rs. A escala do instrumento está ajustada de tal forma que, quando a tensão de teste aplicada ao dielétrico for de 2500 V, o ponteiro indicara diretamente o valor em milivoltamperes Figura 2.14.

Quando o amplificador for colocado na posição C, a tensão medida será uma resultante das tensões em Rs e Ra; com respeito ao amplificador, as tensões estão em oposição. É possível obter-se um balanceamento parcial ajustando o resistor Ra, de forma a obter uma leitura mínima. Um completo balanceamento só seria possível se a qualidade do dielétrico fosse equivalente à do instrumento (condensador de ar); de acordo com o diagrama vetorial a tensão Vc é:

Com a tensão de teste ajustada em 2500 V o instrumento indica diretamente as perdas em mW.

O instrumento dispõe ainda de uma chave comutadora que permite colocar o medidor em três posições: "ground" (terra), "guard" (guarda) e "UST"(equipamento não aterrado). Figura 2.14

A Figura 2.15 mostra, de forma sucinta, a ligação do medidor concernente aos cabos Hv (alta tensão) e Lv (baixa tensão); o circuitoem teste representa o dielétrico de um transformador de dois bobinados. Na posição b) mede as perdas dielétricas na isolação do bobinado primário contra terra e contra bobinado secundário; na posição c) as perdas na isolação do bobinado primário contra terra; e na posição d) as perdas na isolação entre o bobinado primário e o bobinado secundário. A diferença entre as perdas obtidas nos testes a) e b) deverão ser iguais às perdas em c).

Figura 2.12 - Variações típicas de um dielétrico em função da temperatura e da frequência.

Figura 2.13 - Diagrama de blocos do medidor de fator de potência da "Doble EngineeringCompany tipo MEU - 2500 V".

Figura 2.14 - Vista frontal do medidor de fator de potência da doble tipo MEU - 2500 V.

Figura 2.15 - Diagrama de ligações da chave de modos do equipamento MEU - 2500 da Doble. a) circuito elétrico de um TF de dois enrolamentos; b) (ground) medida das perdas em CH+CHB; c) (guard) medida das perdas CH; d) (UST) Medida das perdas CHB.

2.8 TESTES DE IMPULSO COM ALTA FREQUÊNCIA

Uma das dificuldades encontradas nas medidas de isolamento entre espiras nas bobinas das máquinas rotativas é, sem duvida, o nível de corrente à frequência industrial, necessário para induzir a tensão requerida, devido à relutância elevada do circuito magnético. Com o rotor no lugar, a corrente necessária para induzir apenas a tensão nominal entre espiras é, logicamente, a corrente absorvida na partida da maquina, elevadíssima para efeitos de testes de isolamento. Sem o rotor no lugar, a corrente alcançaria valores imprevisíveis.

Figura 2.16- Diagrama simplificado de um instrumento de implausos de alta frequência (Modelo 6925C da Eletrônica INC).

A Figura 2.16 mostra o diagrama simplificado de um equipamento projetado pela firma Eletrônica para testes de isolamento entre espiras do bobinado de máquinas rotativas. O transformador T1 eleva gradativamente a tensão de teste para o valor desejado. Os capacitores C3 e C4 se carregam com a tensão de pico T1, através dos diodos D1 e D2 e as bobinas em teste L1 e L2. O circuito é sincronizado de forma que o semiciclo negativo de CA acione ST1 e descarregue o capacitor C3 através de L1,e C4 através de L2. Durante a fase de descarga cada capacitância entra em ressonância com sua respectiva bobina de carga e produz uma corrente CA que será detectada pelos sensores de corrente T6 e T7. A condição de ressonância é fornecida pelo modulo ressonador de impulsos PR1. A bobina L1 é identificada como de referencia e a bobina L2, como de teste. Supondo as bobinasL1 e L2 sejam iguais como C3 é igual a C4, as correntes em ressonância produzidas por C3 - L1 e C4 - L4 deverão ser idênticas.

As formas de onda das correntes ressonantes, captadas pelos sensores T6 e T7, são mostradas em um osciloscópio. Se o isolante da bobina em teste for diferente ou apresentar qualquer problema durante o teste, as correntes ressonantes em C4 - L4 serão diferentes das correntes de C3 - L1. Quando isso acontecer, serão observadas no osciloscópio duas ondas de corrente diferentes, Figura 2.18. O operador imediatamente reconhece que a bobina em teste está com problemas.

Figura 2.17 - Exemplos de conexões de testes: a) teste do enrolamento de um motor trifásico com dois grupos de bobinados em paralelo. b) teste do induzido de uma máquina de corrente contínua.

Figura 2.18 - Exemplos de tipos de ondas que poderão aparecer na pantalha do osciloscópio e seus respectivos diagnósticos.

2.9 TESTES DE ALTA TENSÃO CA

Estes testes são definidos por normas, como determinantes da garantia de que um determinado equipamento suportou uma determinada tensão e consequentemente se encontra livre de defeitos de fabricação. São definidos como testes de "passa-não-passa". O nível de tensão normalmente é o dobro da nominal. A tensão é elevada gradativamente desde zero até o valor especificado de uma forma suave e contínua, em um tempo não superior a 10 segundos e se manterá aplicada por 1 minuto. A tensão será induzida também de forma suave e contínua para não induzir sobre tensões.

2.10 TESTES DE ALTA TENSÃO CA VERSUS TESTES CC

Apesar de os testes de CA serem definidos por normas para testes de equipamentos novos, em manutenção são preferidos os testes com CC, por que:

1. Indicam as condições da isolação melhor que os de CA.

2. São controláveis, ou seja, antecipam a probabilidade de falhas antes que aconteçam, ao contrário dos testes com CA.

3. A fonte de tensão é relativamente leve e pode ser facilmente transportada, em comparação com os de CA, que são grandes e pesadas. Este problema está sendo resolvido com a utilização de transformadores ressonantes e também com a aplicação de testes de baixa frequência (0,1 Hz).

Pesa sobre os testes com CC a restrição de que, em equipamentos isolados com diferentes materiais superpostos, tais como as últimas voltas de fibra de vidro sobre as camadas de mica nas maquinas rotativas, a relação dos campos elétricos em cada material é diretamente proporcional a suas respectivas resistividades; entretanto, nos testes com CA, o campo elétrico é controlado pela constante dielétrica:

Também tem sido observada que em cabos com início de deterioração devido à penetração de água, a aplicação de tensão CC tem se mostrado um acelerador de ramificações devido à atividade de descargas por corona.